La microbiología ayuda a transformar microorganismos vivos en medicamentos. Al cultivar bacterias, levaduras u hongos bajo condiciones estrictamente controladas, las empresas pueden producir vacunas, proteínas (como la insulina o los anticuerpos) y antibióticos.

Dado que los pacientes dependen de estos medicamentos, cada paso del proceso se controla, prueba y documenta cuidadosamente para cumplir con los estándares regulatorios (GMP).

Cómo se fabrica un API basado en fermentación

Banco Maestro de Células (MCB) y Banco de Células de Trabajo (WCB)

- MCB: Un stock congelado y altamente estable de un único clon microbiano. Protege la estabilidad genética.

- WCB: Derivado del MCB y utilizado para la producción rutinaria.

- Almacenamiento: A temperaturas muy bajas (≤ -70 °C o en nitrógeno líquido) para mantener el organismo inalterado.

Importancia: Mantener la consistencia del microorganismo inicial es esencial para la calidad del producto. El objetivo principal es garantizar la seguridad, pureza y consistencia del rendimiento de un lote a otro.

Desarrollo del Inóculo

Se parte de una pequeña cantidad del WCB y se cultiva en recipientes pequeños (matraces agitados o biorreactores de semilla).

Posteriormente, se escala progresivamente hasta obtener el volumen necesario para la producción principal.

Controles clave: pH, temperatura, oxígeno disuelto (DO) y nutrientes.

Importancia: Permite obtener una población microbiana sana y uniforme, lista para el crecimiento a gran escala.rowth.

Fermentación a Gran Escala

Se lleva a cabo en biorreactores de acero estériles, que pueden ir desde cientos hasta miles de litros.

Controles principales:

- Aireación y agitación: Aseguran suficiente oxígeno para el crecimiento.

- Estrategia de alimentación de nutrientes: Por lotes alimentados o continua, para maximizar el rendimiento.

- pH y temperatura: Se mantienen dentro de rangos estrechos adecuados para el microorganismo.

- Control de espuma: Se añaden agentes antiespumantes para evitar desbordamientos.

- Resultado: Las células microbianas crecen y producen el API deseado o sus precursores..

Cosecha y Recuperación Primaria

- Separación: La centrifugación o la microfiltración eliminan la mayor parte de las células microbianas del caldo de cultivo.

- Gestión de impurezas según el tipo de API:

- APIs intracelulares: Se rompen las células (lisis) y se purifica el producto.

- APIs extracelulares: Se purifican directamente a partir del líquido.

Purificación

Herramientas principales:

- Cromatografía: Elimina impurezas.

- Ultrafiltración/Diafiltración: Concentración del producto e intercambio de tampones.

- Para productos sólidos: Se utiliza cristalización.

- Para productos líquidos: Filtración estéril (0,22 µm) para garantizar la esterilidad antes del llenado final.

Importancia: Elimina impurezas, concentra el producto y lo prepara para la formulación final.

Controles de calidad y microbiológicos

- Prevención de la contaminación durante la producción

- Uso de sistemas cerrados y gases estériles para limitar la exposición a microorganismos externos.

- Esterilización de medios: Mediante calor (SIP – Steam-In-Place) o filtración.

- Monitoreo de biocarga: Controles regulares del caldo para detectar microorganismos no deseados.

- Control de endotoxinas: Fundamental en productos inyectables.

- Controles microbiológicos del API final

- El producto final debe cumplir con los estándares farmacopéicos (USP, EP, JP).

- Se realiza una prueba de biocarga (TVC – Total Viable Count) antes de la esterilización terminal.

- Se exige una prueba de esterilidad para APIs estériles.

- Las pruebas de endotoxinas son obligatorias para productos parenterales.

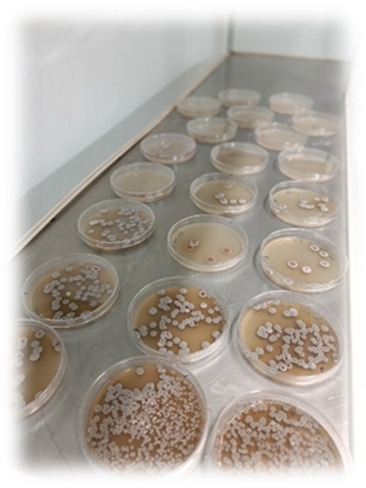

Monitoreo Ambiental en Instalaciones GMP

El monitoreo riguroso reduce el riesgo de contaminación en el entorno de fabricación.

Equipos y superficies

- Pruebas regulares con hisopos o enjuagues para detectar microorganismos formadores de biopelículas (p. ej., Pseudomonas).

- La validación CIP/SIP garantiza que los procesos de limpieza y esterilización sean eficaces.

Salas limpias y sistemas HVAC

- Monitoreo del aire: Muestreo activo (impactación) y placas de sedimentación (pasivas).

- Los recuentos de partículas no viables cumplen con los estándares ISO 14644-1 (por ejemplo, ISO 5 para áreas asépticas).

- Cascadas de presión para evitar la contaminación cruzada entre zonas.

Sistemas de agua purificada

- Directrices de calidad del agua (USP <1231>):

- Agua purificada (PW): < 100 UFC/mL (límite microbiano).

- Agua para inyección (WFI): Debe ser estéril y libre de endotoxinas.

- Control de biopelículas: Sanitización regular (ozono, agua caliente > 80 °C, o luz UV).

Reflexión final: Por qué todo esto importa

La producción de APIs mediante fermentación es un proceso altamente controlado y guiado por las normas GMP.

La supervisión microbiológica —desde los bancos celulares iniciales hasta el monitoreo ambiental y la calidad del agua— garantiza que los APIs sean seguros, eficaces y producidos de manera constante.

La combinación de una planificación cuidadosa, pruebas rigurosas y una limpieza y monitoreo exhaustivos ayuda a proteger a los pacientes y cumplir con los estándares regulatorios.

Marina Guerra

Applied Microbiology Lab Manager at Suanfarma CDMO Cipan